Lesezeit: ca. 10 Minuten

Was ist Carbon?

Beste Festigkeit und Steifigkeit bei niedrigem Gewicht – das zeichnet Carbon doch aus, oder? Aber was ist Carbon überhaupt, woraus besteht es, wie wird es hergestellt und was für Unterschiede gibt es? Auf dieser Seite möchten wir Ihnen die Grundlagen des Werkstoffs sowie seiner Verarbeitung erklären. Nutzen Sie das Inhaltsverzeichnis, beginnend mit der grundlegenden Frage was Carbon ist? Mit Hilfe des orangen Buttons unten gelangen Sie jederzeit zurück zum Inhaltsverzeichnis.

Was ist Carbon?

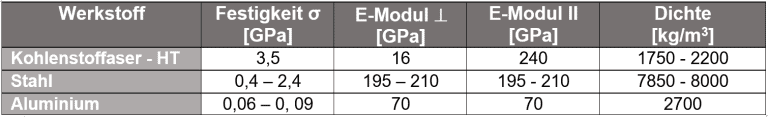

Carbon ist ein Faserverbundwerkstoff der durch das Verarbeiten der zwei Hauptkomponenten, den Kohlenstofffasern (auch als Carbonfasern bezeichnet) und dem Matrixmaterial (z.B. Epoxid- oder Polyesterharz) entsteht. Die Kohlenstofffasern werden als Gewebe oder Gelege in der Matrix eingebettet. Durch gegenseitige Wechselwirkungen der beiden Komponenten erhält der Gesamtwerkstoff höherwertige Eigenschaften, als jede der beiden beteiligten Komponenten alleine. Die Kohlenstofffasern sorgen für eine hohe Zugfestigkeit und eine gute Steifigkeit, während die Matrix die Fasern gegen Verschiebung und Umwelteinflüsse sichert. Carbon zeichnet sich durch eine sehr geringe Dichte, sehr gute mechanische und chemische Eigenschaften und eine einzigartige Optik aus. Die Kohlenstofffasern sind anisotrop, die Kraftaufnahme ist also richtungsabhängig und nur längs zur Faserrichtung wirklich gut. Darum werden Gewebe und Gelege genutzt, die die Kraftaufnahme in mehrere Richtungen ermöglichen. Gerade im Vergleich mit herkömmlichen Werkstoffen wird die Stärke von Kohlenstofffasern als Hauptprodukt des Verbundwerkstoffes jedoch trotzdem offensichtlich. Nicht umsonst nennt VW Carbon den Stoff der Zukunft. In der folgenden Tabelle sehen Sie die Festigkeit, den E-Modul quer und parallel zur Faser, sowie die Dichte. Diese Werte werden im folgenden Kapitel weiter erläutert.

CFK = Carbonfaserverstärkter Kunststoff

GFK = Glasfaserverstärker Kunststoff

Tipp: Fälschlicherweise wird Carbon auch Kohlenstoffverstärker Kunststoff genannt. Das ist jedoch nicht richtig, da es sich um einen Faserverbundwerkstoff handelt und die Verstärkung auf den aus Kohlenstoff gebildeten Fasern beruht und nicht auf dem Kohlenstoff selbst, welcher genauso in anderen Erscheinungsformen wie herkömmlicher Kohle zu finden ist. Was Carbon ist haben wir jetzt kurz beantwortet, neugierig? Lesen Sie weiter!

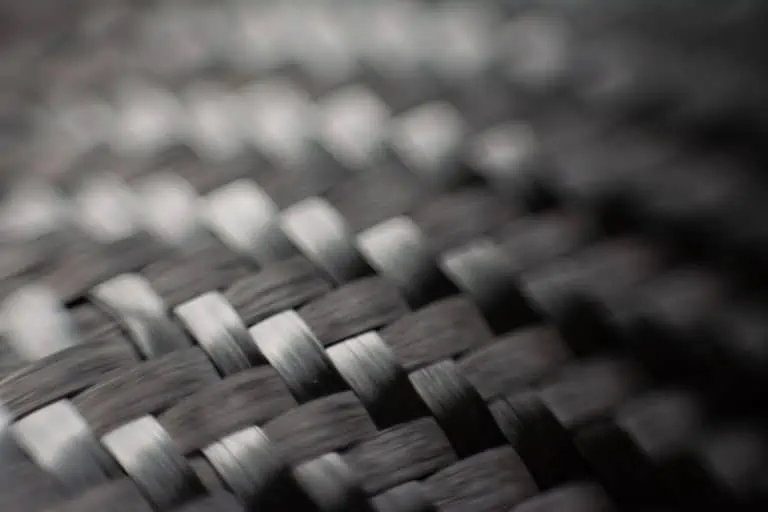

Was sind Kohlenstofffasern?

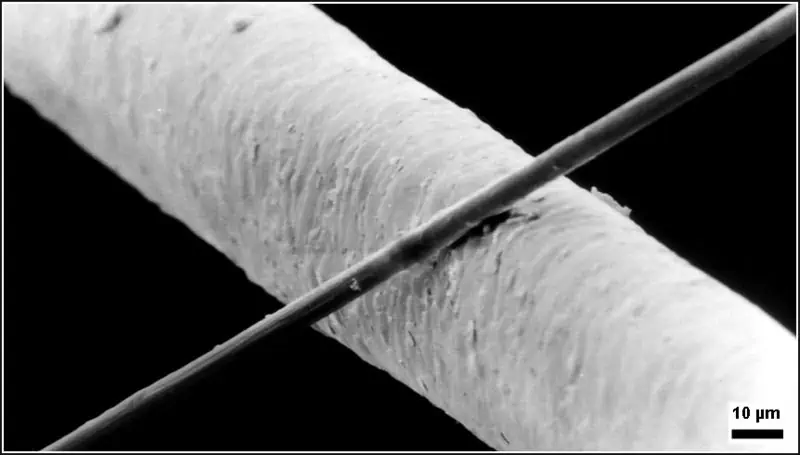

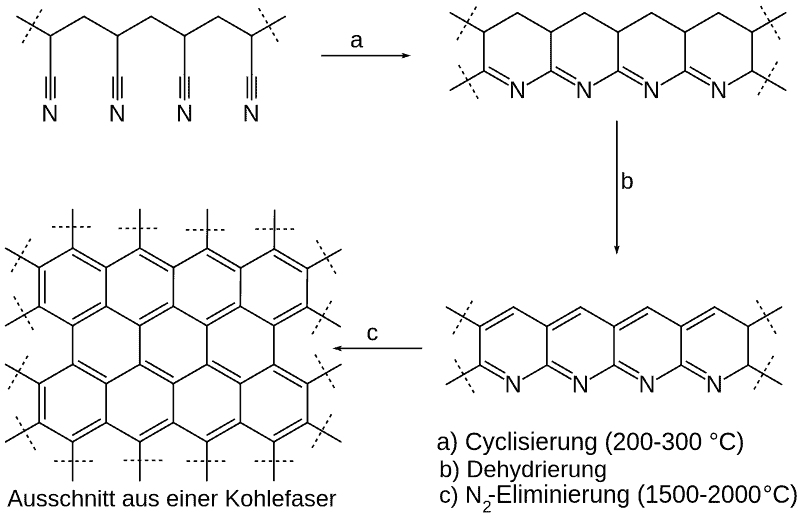

Kohlenstofffasern oder -filamente haben einen Durchmesser von ca 5-9 Mikrometer(µm). Es handelt sich bei den Fasern um aneinandergereihte C-Atome. Die Herstellung erfolgt durch die Pyrolyse eines kohlenstoffhaltigen Ausgangsmaterials wie Polyacrylnitril oder auch Pech. Vereinfacht beschrieben, werden alle Elemente bis auf den Hauptanteil Kohlenstoff durch Temperatureinwirkung gasförmig abgespalten. Üblicherweise wird bei Temperaturen von 1300-1500°C ein Kohlenstoffanteil von 96-98% des Gewichts erreicht. Durch zusätzliche Zugspannung während der Wärmebehandlung, kann die Faserrichtung durch die Ausrichtung der C-Atome auf molekularer Ebene bestimmt werden. In der Abbildung sehen zu sehen: eine Kohlenstofffaser mit einem Durchmesser von 6 µm im Vergleich zu einem menschlichen Haar (50 µm)

Das Verhalten der Kohlenstofffasern hinsichtlich ihrer Festigkeit ist etwas Paradox, wie A.A. Griffith bereits feststellte.

Ein Werkstoff in Faserform hat eine vielfach höhere Festigkeit als das gleiche Material in kompakter Form, und je dünner die Faser ist, um so größer ist ihre Festigkeit.

A.A. Griffith, zitiert nach Ehrenstein,2006

Kohlenstofffasern sind elektrisch und thermisch sehr gut leitfähig. Der E-Modul, als Materialkennwert für den Zusammenhang zwischen Spannung und Dehnung während der elastischen Verformung (eine Verformung die immer reversibel ist – Gegenteil: Plastische, dauerhafte Verformung), ist für HT-Kohlenstofffasern in Faserrichtung mit 240 GigaPascal (GPa) deutlich höher als bei der Leichtbaualternative Aluminium mit nur 70 GPa. Daraus resultiert eine hohe Steifigkeit, also ein hoher Widerstand gegen Dehnung des Materials durch eine Kraft oder Moment. Quer zur Faserrichtung ist der E-Modul etwa um den Faktor 11 geringer, da Kohlenstofffasern sich anisotrop Verhalten, die Kraftaufnahme also richtungsabhängig ist. Aluminium und Stahl sind hingegen isotrop, können also in alle Richtungen die gleichen Kräfte aufnehmen. Die Zugfestigkeit beträgt etwa 3,5 GPa und ist ein Werkstoffkennwert, der nicht nur bei einer Belastung auf Zug von Bedeutung ist. Er sagt aus, wie stark ein Werkstoff maximal belastbar ist. Wird der Wert der Zugfestigkeit überschritten ,versagt der Werkstoff. Der Werkstoff verformt sich schon vor dem Erreichen der Zuggrenze plastisch. Ein Bruch von Carbon ist aufgrund dieser hohen Spannungen stark splitternd. Das Splittern kann durch die Kombination mit anderen Materialien wie Aramid oder einem Schaumstoffkern reduziert werden. Um die guten Eigenschaften der Fasern zu nutzen, müssen diese längs zu allen Belastungsrichtungen ausgerichtet werden.

Man unterscheidet Kohlenstofffasern nach ihren Eigenschaften, da sie sich je nach Fertigungsverfahren, Temperatur und anderen Einflüssen stark unterscheiden.

- HT – hochfest (High Tenacity)

- UHT – sehr hochfest (Ultra High Tenacity)

- LM – Low Modulus

- IM – intermediate (Intermediate Modulus)

- HM – hochsteif (High Modulus)

- UM – (Ultra Modulus)

- UHM – (Ultra High Modulus)

- UMS – (Ultra Modulus Strength)

- HMS – hochsteif/hochfest (High Modulus / High Strain)

Was sind Gewebe und Gelege?

Carbon ist ohne Gewebe und Gelege nutzlos. Eine einzelne Kohlenstofffasern besitzt relativ zu ihrem Durchmesser sehr gute Eigenschaften. Für technische Anwendungen müssen diese Eigenschaften jedoch großflächig erzielt werden. Daher werden die einzelnen Fasern in sogenannten Rovings (Strang, Bündel) zusammengefasst und durch Harz fixiert. Die Anzahl der miteinander in einem Roving zusammengefassten Kohlenstofffasern wird dabei mit der Anzahl der Filamente angegeben:

- 1000 Filamente – 1K (K=Kilo=1000)

- 3000 Filamente – 3K

- 6000 Filamente – 6K

Da die meisten Anwendungen nicht mit einer unidirektionalen Belastung einhergehen, müssen die Rovings nun in Geweben oder Gelegen miteinander kombiniert werden, um so eine multidirektionale Aufnahme von Kräften zu ermöglichen. Vergleich: die Angelschnur muss nur Längskräfte aufnehmen, ein Fischernetz jedoch, muss Kräfte sowohl längs als auch quer aufnehmen können.

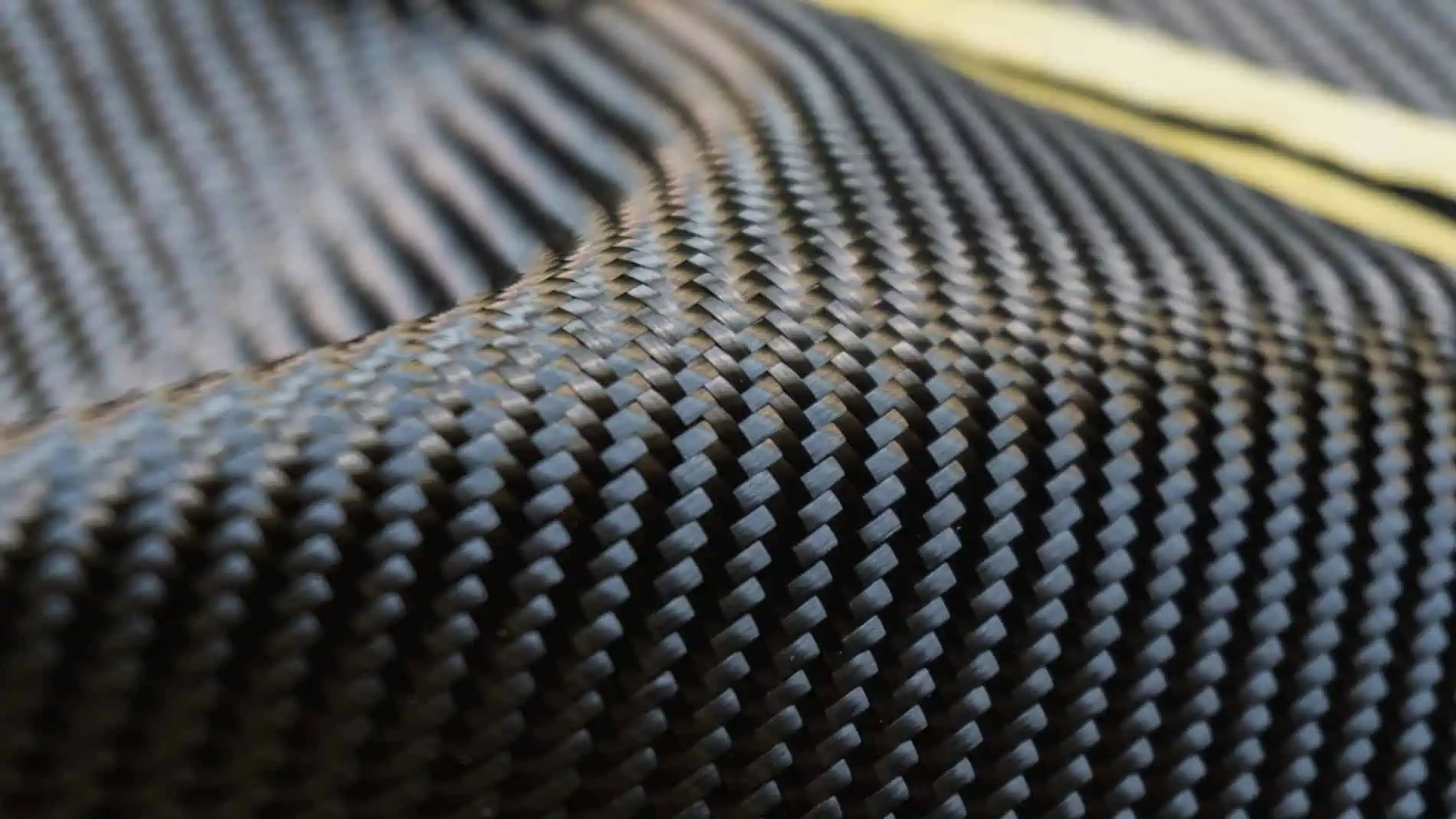

Gewebe

Gewebe sind, wie die Bezeichnung schon impliziert, miteinander verwobene Rovings. Die Art der Webung hat großen Einfluss auf die finalen Eigenschaften des Produkts, hier wird zwischen den Köper-, Leinwand- und Atlasgeweben unterschieden. Die Rovings die beim Verweben längs durch die Maschine laufen nennt man „Kette“. Die quer dazu eingewebten Rovings die je nach Webart mal über und mal unter der Kette durchlaufen nennt man „Schuss“. Die Bindung wird beim Weben durch Anheben und Absenken der Kettfäden in bestimmter Reihenfolge gebildet. Diese Reihenfolge ist abhängig von der Webart, auf die nun weiter eingegangen wird.

Leinwandgewebe

Das Leinwandgewebe ist die einfachste Webform. Bei der Leinwandbindung hat der Schussfaden (quer zur Webrichtung) jeweils einen Kettfaden unten und einen Kettfaden oben. Sie ist die einfachste der Bindungsarten und stellt die engste Verbindung zwischen Kette und Schuss dar. Erkennbar ist dieses Gewebe an dem beidseitigem Schachbrettmuster. Durch die enge Verwebung entstehen bei der Verarbeitung fast keine Faserverschiebungen. Allerdings ist dieses Gewebe für dreidimensionale Anwendungen wie Sicken nicht geeignet, da es sich aufgrund der Webung nicht gut drapieren lässt.

Köpergewebe

Das Köpergewebe ist das im Automobilbau wohl am häufigsten verwendete Gewebe. Bei der Köperbindung geht der Schuss über mindestens zwei Kettfäden hinweg. Gewebe in Köperbindung weisen immer einen schräg verlaufenden Grat auf, wodurch das typische Stufenmuster (Köpergrat) entsteht. Köpergewebe zeichnet sich durch eine gute Drapierbarkeit aus und kann für stark dreidimensionale Bauteile verwendet werden. Allerdings führt das „lockere“ Gewebe auch dazu, dass bei der Verarbeitung besonders auf Verschiebungen der Rovings geachtet werden muss.

Natürlich gibt es neben diesen Webarten noch viele weitere, die aber aus optischen Gründen meist keine Anwendung in der Fahrzeugveredelung finden.

Gelege

Unidirektionale Gelege (UD)

Dieses Gelege besteht aus Fasern die alle auf der gleichen Achse, parallel zueinander laufen. UD-Gelege sind wie die Rovings anisotrop, unterliegen also einer Richtungsabhängigkeit. Die Kraftaufnahme längs der Gelegeachse ist sehr gut, quer dazu können kaum Kräfte aufgenommen werden.

Bidirektionale Gelege

Zwei Lagen im Winkel von 0/90° oder alternativ Biaxial in +/-45°. Diese Gelege ermöglichen es, Torsionslagen einfach zu realisieren. Torsionslagen sind solche Lagen, die bei einer Torsion (bspw. einer Carbon-Kardanwelle), das Moment um die Längsachse aufnehmen können. Weitere Gelegearten sind Tri- und Qaudraxial. Diese weisen wiederum 3 bzw 4 Gelegeachsen mit Faserverläufern in 0°/45°/-45° und beim Quadraxialen Gelege zusätzlich 90° auf.

Auf dieser Wissenbasis der ersten Kapitel lässt sich jetzt das Flächengewicht eines Gewebes oder Geleges berechnen. Nutzt man 3K Rovings (3000 Filamente) mit einem Gewicht von 200tex für ein 2×2 Köpergewebe (wie in der Abbildung oben zuvor gezeigt) kann man ungefähr 5 Rovings pro cm in jede Richtung (also Kette/Schuss) einarbeiten, da ein 3k Roving eine Breite von ca 0,2 cm hat. Das ergibt auf einen Quadratmeter dann für jede Faserrichtung 5 Rovings/cm * 100cm = 500 Rovings. Bei einem Rovinggewicht von 200tex, also 0,2g/m und 500 Rovings ergibt sich ein Gewicht von 100g für eine Richtung. Da ein Gewebe oder Gelege aber aus Fasern in verschiedenen Richtungen besteht, ergibt sich beim Köpergewebe, bei dem Kette und Schuss quer zueinenander laufen, ein Flächengewicht von 200g/m2. Ein höheres Flächengewicht geht folglich auch mit größeren Rovings ein, erkennbar an dem gröberen Muster.

Hier nochmal die wichtigsten Eckpunkte

- Kohlenstofffasern werden in Rovings zusammengefasst, es wird die Menge der Filamente/Roving angegeben (bspw. 1K).

- Das Gewicht der Rovings wird in tex (1g/1000m) angegeben und ist Abhängig von der Feinheit der Fasern.

- Die Rovings werden in Geweben oder Gelegen verarbeitet, um eine bessere Kraftaufnahme in verschiedene Richtungen zu erzielen.

- Das Flächengewicht lässt sich basierend auf dem Gewicht (tex) der Rovings und der Webart berechnen. Je höher das Flächengewicht, desto gröber und größer ist das Webmuster.

Was ist ein Matrixmaterial?

Um die Kohlenstofffasern vor Umwelteinflüssen zu schützen, aber vorallem um eine Verschiebung des Gewebes zu verhindern, wird Epoxid- oder Polyesterharz genutzt. Epoxidharze sind Kunstharze, die mit einem Härter in einem vorgegebenen Verhältnis gemischt werden und beim Aushärten durch Polyaddition zu einem duroplastischen Kunststoff umgesetzt werden. Duroplaste sind Kunststoffe die nach dem Aushärten nicht mehr verformbar sind. Epoxidharze zeichnen sich durch eine gute Temperatur- und Chemiekalienbeständigkeit sowie gute mechanische Eigenschaften aus und weisen eine niedrige Schrumpfung von 0,5 bis 5% aus. Epoxidharz ist in der Regel geruchslos bis leicht süßlich. Allerdings entsteht durch die exotherme Reaktion eine sehr große Reaktionswärme.

Polyesterharze sind günstiger als Epoxidharze und einfacher zu verarbeiten. Sie härten durch eine Kettenpolymerisation zu einem Duroplast aus. Negativ ist hingegen die starke Geruchsentwicklung, schlechtere mechanische Eigenschaften, eine größere Schrumpfung und die eher schlechten adhäsiven Fähigkeiten auf Metall. Ungesättige Polyesterharze werden vor allem für GFK genutzt da das enthaltene Styrol den Binder in Glasfasermatten anlösen kann (styrolhaltige Harze sind nur für gewerbliche Verwender bestimmt).

Was für Arten von Carbonteilen gibt es?

Was ist Vollcarbon?

Diese Bauteile wurden vollständig aus Carbon hergestellt. Hierzu werden verschiedene Gewebe und Gelege miteinander kombiniert und in eine Negativform drapiert, um die gewünschten mechanischen Eigenschaften zu erzielen. Je nach Anwendung, wird ein Kernmaterial eingearbeitet um die Eigenschaften noch weiter zu verbessern. Die doppelte Materialstärke führt hier zu einem acht mal größeren Flächenträgheitsmoment und damit einem vier mal größerem Biegewiderstandsmoment. Das Biegewiderstandsmoment ist bspw. bei einem Autodach von Relevanz, da ein niedriger Wert hier bedeutet, dass das Dach bei einer Krafteinwirkung quer zur Bauteilachse einfach eingedrückt werden kann. Verfahren sind beispielsweise die Vakuuminfusion und Prepregs, die sich durch geringe Fehlstellen wie Lufteinschlüsse oder Pinholes und hohe Bauteilqualität auszeichnen. Lufteinschlüsse vermindern die Bindung der Matrix an die Faser und können so zu einem lokalen Ablösen der einzelnen Schichten führen. Weiterhin wird durch diese Verfahren ein sehr hoher Faseranteil erreicht. Vollcarbon zeichnet sich durch sein sehr niedriges Gewicht bei besten mechanischen Eigenschaften aus, was gerade für den Motorsport oder Gewichtsenthusiasten interessant ist.

Was ist Sichtcarbon?

Für viele Teile eines Fahrzeugs ist die Gewichtsersparnis nicht relevant. So ist die Gewichtsersparnis einer Vollcarbonspiegelkappe gegenüber einer Kunststoffkappe mit oberflächlicher Carbonbeschichtung nur marginal. Zudem ist der Kostenfaktor für viele Enthusiasten in Relation zum Nutzen zu groß. Für genau diesen Zweck können sämtliche Bauteile mit einem Gewebe aus Kohlenstofffasern beschichtet werden. Es handelt sich hierbei nicht um eine Folie oder Wassertransferdruck, sondern um genau das gleiche Gewebe, das beim Vollcarbonteil für die Sichtflächen genutzt wird, sodass exakt die gleiche Optik entsteht, die bei guter Verarbeitung im eingebauten Zustand nicht von Vollcarbon zu unterscheiden ist.

Was ist Echtcarbon?

Diese Bezeichnung entstand eher aus dem Sprachgebrauch und definiert keine spezifische Anwendung. Echtcarbon impliziert nur, dass an dem Bauteil etwas aus „echtem“ Carbon gemacht wurde. Das kann aber sowohl ein Voll- als auch ein Sichtcarbonteil sein. Ausgeschlossen werden hier nur die günstigeren Varianten: Carbonfolie, Wassertransferdruck und Faserimitate die allerdings optisch aufgrund ihrer mangelnden Tiefenwirkung eindeutig erkennbar sind.

Wie werden Kohlenstofffasern verarbeitet?

Handlaminieren

Das Carbonbeschichten von Bauteilen kann durch das Handlaminieren erfolgen. Das Bauteil muss gründlich vorbereitet werden. Es muss geschliffen und – je nach Untergrund – grundiert werden. Anschließend wird das Gewebe von Hand drapiert, mit Harz eingepinselt und mit einem Entlüftungsroller behandelt. Nach dem Aushärten des Harzes muss das Bauteil glatt geschliffen werden. Dieser Vorgang muss so lange wiederholt werden bis eine perfekte Oberfläche, erkennbar an einem einheitlichen Farbton im mattierten Zustand, erzielt wird. Durchschleifen sollte hierbei dringend vermieden werden, da dadurch die Kohlenstofffasern beschädigt werden können. Anschließend kann ein Klarlack für den UV- und Kratzerschutz aufgetragen werden. Hier muss zwingend der richtige Klarlack genutzt werden um ein langfristig gutes Ergebnis zu erzielen. Autoteile mit Carbon zu laminieren sorgt für eine hochwertige Optik, die kaum vom Vollcarbon zu unterscheiden ist.

Vakuuminfusion

Die Vakuuminfusion ist ein Verfahren zum Herstellen von Vollcarbonteilen. Hier wird – wie immer für Vollcarbonteile – zwingend eine Negativform benötigt. Nach dem Vorbereiten der Form werden die einzelnen Gewebe und Gelege sowie das Kernmaterial drapiert und mit Sprühkleber fixiert. Anschließend wird das Bauteil mit unterschiedlichen Folien Abreißgeweben überdeckt. Die unterschiedlichen Lagen dienen dazu, überschüssiges Harz aufzunehmen und für einen guten Fluss des Harz durch das Bauteil zu sorgen. Abschließend wird das Bauteil mit einer Vakuumfolie verschlossen und evakuiert. Wenn alles dicht ist, wird nun das Harz über einen zuvor eingebrachten Schlauch injeziert. Dieser Harzeingang liegt in der Regel gegenüber der evakuierenden Seite. Durch den atmosphären Druck wird das Harz nun in die Form injiziert und durchfließt das gesamte Bauteil. Nach dem das gesamte Bauteil durchflossen wurde, wird das Bauteil an beiden Anschlüssen abgeklemmt und kann bei Zimmertemperatur härten. Nach ca 24 Stunden ist das Bauteil fertig und kann getempert werden um die mechanischen Eigenschaften weiter zu verbessern.

Prepregs

Prepregs sind vom Hersteller vorbehandelte Gewebe und Gelege, die mit einem eigens dafür entwickeltem Harz (modifizirte Epoxidharze oder Phenolharze) mit einer exakt festgelegten Menge maschinell beschichtet wurden. Um Gewebe und Harz zu schützen, wird beidseitig eine Trennfolie aufgebracht die erst unmittelbar vor der Verarbeitung entfernt wird. Dieses Harz hat die Eigenschaft, bei niedrigen Temperaturen in einem „Ruhezustand“ zu sein, bei Raumtemperatur fließen sie nicht. Erst durch Wärme- und Druckeinwirkung wird es aktiviert. Daher muss Prepreg unbedingt kalt gelagert werden, da sich das Harz sonst mit fortschreitender Zeit selbst aktiviert und das Prepreggewebe dadurch unbrauchabr wird. Das Prepreg wird in die Negativform eingearbeitet und fixiert. Anschließend wird wie bei der Vakuuminfusion, Verbrauchsmaterial in Form von Folien und Vlies aufgebracht, bevor das Bauteil evakuiert wird. Nun wird es unter hohem Druck und Temperatur in einem Autoklaven gehärtet. Mit dem Prepreg-Verfahren können hochwertige Vollcarbonbauteile mit gleichbleibend hoher Qualität produziert werden.

Wet-Prepregs sind ein ähnlicher Ansatz, ohne maschinelle Beschichtung. Hier wird das trockene Gewebe und Gelege in die Form eingearbeitet und fixiert. Anschließend wird die exakte Harzmenge berechnet, angemischt und das Bauteil damit getränkt. Auch hier werden jetzt die gleichen Schritte durchgeführt wie bei den normalen Prepregs, allerdings werden Wet-Prepregs nicht in einem Autoklaven gehärtet.

Fazit: Was ist Carbon?

Carbon ist ein hochtechnologischer, zugfester, steifer, chemisch beständiger, leichter und vielseitig einsetzbarer Faserverbundwerkstoff aus Kohlenstofffasern und einer Matrix. Die Kohlenstofffasern sind anisotrop und müssen deswegen in Geweben und Gelegen mit einer Matrix kombiniert werden, um die Kraftaufnahme multidirektional zu gewährleisten, ohne dass die Fasern sich bei einer Stauchung verschieben können. Die Ausrichtung der Faserachsen ist grundlegend für die mechanischen und technischen Eigenschaften des fertigen Produkts. Das Harz dient primär zum Schutz vor Umwelteinflüssen und Verschiebung der Fasern und ist ein zwei Komponenten Material, das beim Aushärten zum Duroplast wird. Aus was besteht Carbon, das wissen Sie jetzt. Wenn Sie weitere, detaillierte Informationen brauchen empfehlen wir ihnen den Wikipedia Artikel zu Kohlenstofffasern sowie den Artikel zu den Kohlenstofffaserverstärkten Kunststoffen. Wir hoffen, dass Sie nun wissen was Carbon ist. Sollten Sie Anregungen zum Inhalt oder Fragen haben, melden Sie sich gerne unter der im Impressum angegeben E-Mail. Weitere, tiefgehende Informationen finden Sie im R&G Wiki.

Sehen Sie sich unseren Artikel zu dem Thema: 4 Gründe für Carbonveredelung mit Echtcarbon an!

FAQ

Was ist Carbon?

Carbon ist ein hochtechnologischer, zugfester, steifer, chemisch beständiger, leichter und vielseitig einsetzbarer Faserverbundwerkstoff aus Kohlenstofffasern und einer Matrix. Die Kohlenstofffasern sind anisotrop und müssen deswegen in Geweben und Gelegen mit einer Matrix kombiniert werden, um die Kraftaufnahme multidirektional zu gewährleisten, ohne dass die Fasern sich bei einer Stauchung verschieben können. Die Ausrichtung der Faserachsen ist grundlegend für die mechanischen und technischen Eigenschaften des fertigen Produkts. Das Harz dient primär zum Schutz vor Umwelteinflüssen und Verschiebung der Fasern und ist ein zwei Komponenten Material, das beim Aushärten zum Duroplast wird.

Carbon laminieren - welcher Kleber?

Für das Laminieren oder beschichten von Carbon bietet sich zur Fixierung des Gewebes Sprühkleber an. Dieser wird vor dem Auftragen des Gewebes dünn aufgetragen. Anschließen wird das Gewebe aufgelegt und leicht angedrückt. Eine Verschiebung des Gewebes wird dadurch unterbunden.

Für Carbonveredelung werden Industriekleber genutzt.

Wie Carbongewebe schneiden?

Trockene Carbongewebe können mit einer gewöhnlichen Haushaltsschere geschnitten werden. Beim Zuschnitt von der Rolle bietet es sich an, zwei Schussfäden (quer zur Abrollrichtung) herauszuziehen. Dadurch ergibt sich eine sichtbare Linie im Gewebe, anhand der das Gewebe gerade und schnell abgeschnitten werden kann.

Fertiges Carbon kann mit allen üblichen Geräten wie Flex, Dremel oder Bohrmaschine angepasst werden. Es ist dabei unbedingt auf ausreichende persönliche Schutzausrüstung in Form von Atemschutz und Schutzbrille zu achten.

Wie stelle ich Carbon Formteile her?

Für die Fertigung von Vollcarbonbauteilen muss eine Negativform des Originals erstellt werden. Diese Form muss aufpoliert und mit einem Trennmittel behandelt werden. Nach dem Einlegen der Gewebe und Gelege (Achtung, die erste Lage ist die Sichtseite!), wird Harz in das Bauteil injeziert. Dazu wird das Vakuumverfahren genutzt. Eine andere Möglichkeit ist das Nutzen von Out-of-Autoclave Prepregs. Diese Gewebe/Gelege sind mit Harz vorbehandelt worden, dieses muss nur im Ofen aktiviert werden. Dafür wird jedoch ein passender Ofen benötigt, zudem sind diese Materialien sehr viel teurer mit ca 60-70€/m2.

Das Carbonbeschichten von Bauteilen kann hingegen durch das Handlaminieren erfolgen. Das Bauteil wird geschliffen und grundiert. Anschließend wird das Gewebe von Hand drapiert und mit einem Pinsel in Harz getränkt. Nach dem Härten muss das Carbonteil glatt geschliffen werden. Dieser Vorgang muss so lange wiederholt werden, bis eine perfekte Oberfläche erzielt wird. Diese erkennt man an einem einheitlichen Farbton. Ein Durchschleifen sollte jedoch verhindert werden, da dadurch die Carbonfasern beschädigt werden können. Anschließen kann ein Klarlack für den UV- und Kratzerschutz aufgetragen werden.

Carbon Köper- oder Leinwandgewebe?

Für die Carbonbeschichtung ist Köpergewebe in der Regel einfacher zu verarbeiten. Aufgrund der Webart ist die Drapierbarkeit deutlich besser und es können auch dreidimensionale Formen veredelt werden. Bei eindimensionalen Carbonteilen kann aber auch das Leinwandgewebe genutzt werden.

Für den Bau von Vollcarbonteilen ist eine Mischung verschiedener Gewebe und Gelege notwendig. Dabei werden verschiedene Lagen miteinander kombiniert. Für die Optik kann Köpergewebe 2×2 genutzt werden (oberste und unterste Lage). Um die Stabilität zu gewährleisten sollte ein Schaumstoffkern und Gelege verarbeitet werden. Bedenken Sie dabei, der Biegewiderstand des Endproduktes ist direkt abhängig von der Materialdicke! Ein doppelt so starkes Bauteil (=Materialstärke), weist einen vier mal so großen Biegewiderstand auf.

Carbon und Kohlefaser - Was ist der Unterschied?

Carbon bezeichnet das fertige Produkt aus Kohlenstofffasern und einem Matrixmaterial (Polyester- oder Epoxidharz). Carbon kombiniert die besten Eigenschaften dieser beiden Hauptkomponenten. Kohlefasern hingegen sind das Rohprodukt für Carbonbauteile. Sie werden in sog. Rovings zu Geweben oder Gelegen verarbeitet.

Lesen Sie in unserem Artikel Was ist Carbon? mehr dazu!

Carbonteile herstellen lassen - Was kostet das?

Die Herstellung von Vollcarbonbauteilen ist sehr kostspielig. Das liegt vorallem daran, dass für jedes Bauteil eine Negativform gebaut werden muss. Ohne diese Negativform kann kein Vollcarbonteil gebaut werden. Preise zu nennen ist hier nicht sinnvoll, aber für Bauteile bei denen sich die Gewichtsersparnis lohnt (bspw. Dach), liegt man immer im 4-stelligen Bereich.

Die wesentlich günstigere Alternative ist die Carbonbeschichtung oder auch Carbonveredelung. Diese bietet sich für alle Teile am Fahrzeug an. Hierbei wird nur das Bauteil selbst mit einer Schicht echtem Kohlenstofffaserngewebe überzogen. Dadurch entsteht die gleiche Optik wie bei Vollcarbon, da dort exakt die gleichen Gewebe genutzt werden. Für ein carbonbeschichtetes Spiegelkappenset bspw. können Sie je nach Aufwand mit 250-500€ rechnen (ihre Spiegel werden veredelt).

Carbonherstellung - Umwelt und Recycling

Für die Fertigung von Carbon wird viel Energie benötigt. Für ein Serienfahrzeug mit CFK-Bauteilen fällt die Umweltbilanz in der Regel negativ aus. Zudem ist das Recycling von Carbon durch seinen Faserverbund kritisch. Die Kohlenstofffasern können nicht einfach aus der Matrix (Epoxid- oder Polyesterharz) gelöst werden, was das Recycling schwierig macht. Die chemische Beständigkeit führt ähnlich wie bei anderen Kunststoffen zu mangelnder biologischer Abbaubarkeit.

Sie möchten Ihr Farzeug durch Beschichtung mit Sichtcarbon aufwerten lassen?

Dann kontaktieren Sie uns!