Qualität

Hier möchten wir Sie über unser genutztes Material informieren und Ihnen nahebringen, inwiefern die Qualität der Rohmaterialien das Endergebnis beeinflusst. Wir setzen ausschließlich auf hochwertige Erzeugnisse, um Ihnen maximale Qualität zu liefern.

Das wichtigste in Kürze

01

Gewebe

Das Gewebe ist elementar für das spätere wirken der Carbonteile.

02

Harz

Temperaturbeständig, Epoxid- oder Polyester?

03

Vorbereitung

Jeder Untergrund hat seine Herausforderungen.

01

Carbongewebe gibt es in verschiedenen Qualitäten. Entscheidend ist: Ein guter Faden als Basis für das Gewebe und eine dichte homogene Verwebung.

Faden:

Der verwendete Faden zur Herstellung von Carbon hat großen Einfluss auf die Optik und es gibt große Unterschiede zwischen den verschiedenen Garnherstellern. Wir benutzen wo immer möglich Gewebe aus Toray Fäden, da diese qualitativ und optisch mit Abstand am hochwertigsten sind und daher auch von den OEMs genutzt werden. Zusätzlich werden diese Faden nachdem sie verwebt wurden noch gespreizt um eine maximale Flächendeckung und “Dekorqualität” zu erhalten. Unser Köper- und Atlasgewebe sind sogar vom gleichen Hersteller, in gleicher Qualität wie es an die OEMs geliefert wird.

Webung:

Eine dichte Webung sorgt dafür, dass das Gewebe keine Lücken an den Kreuzungspunkten hat und überall gleich aussieht. Während bei günstigen Geweben oftmals Unregelmäßigkeiten vorhanden sind, überzeugen hochwertige Gewebe mit homogener und sehr dichter Webung, ohne Löchern an den Kreuzungspunkten. Hochwertige Köper 245 Gewebe werden mit 6 oder mehr Fäden/cm gewebt. Günstigere Gewebe geben zwar 6 Fäden/cm an, sind aber eher an der unteren Toleranz, Richtung 5,8 Fäden pro cm verwebt. Dadurch entstehen lichte Stellen zwischen den Fäden.

Fazit:

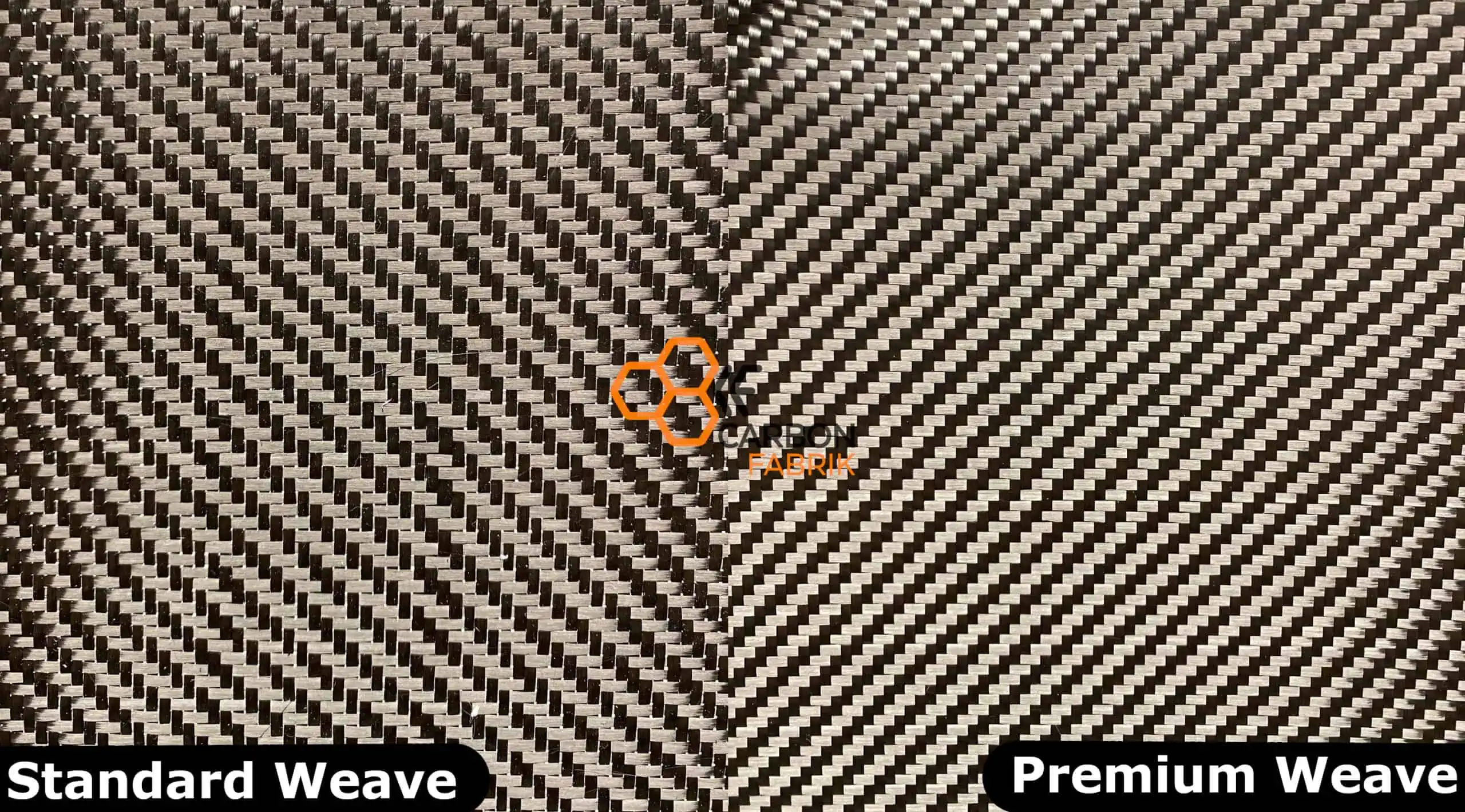

Standardgewebe wird nicht gespreizt und nur “relativ” dicht verwebt, hinzu kommt ein minderwertiger Faden. Dadurch entstehen Schattierungen und unhomogene Stellen wie unten in den Bildern zu sehen. Diese Unregelmäßigkeiten resultieren aus marginalen Unebenheiten an der Oberfläche, denn Carbon reagiert extrem auf Sonneneinstrahlung, sodass gerade Nachts solche Unterschiede sichtbar werden.

Premiumgewebe hingegen wird aus hochwertigen Toray Fäden hergestellt die sehr dicht verwoben werden. So wird eine homogene Reaktion auf Sonneneinstrahlung realisiert und das Gewebe wirkt im Allgemeinen deutlich hochwertiger.

Achten Sie in den Bildern auf die Abstände zwischen den Fäden, die beim Premiumgewebe die Struktur besser zur Geltung bringen, während das günstige Gewebe in sich verschwimmt.

02

Grundsätzlich wird zwischen Epoxid- und Polyesterharzen unterschieden. Epoxidharze sind mechanisch belastbarer, weisen jedoch auch einen höheren Preis auf und sind aufwändiger in der Verarbeitung. Wir nutzen ein hochwertiges und temperaturbeständiges Epoxidharz für die ersten Schichten. Dieses Harz hat einen leichten Blaustich, der unseren Teilen in Kombination mit dem Premiumgewebe ein kühles Aussehen gibt, und ein Vergilben (zusätzlich zum Klarlack) verhindert. Anschließend erzeugen wir eine vollständige Deckung mit einem Epoxid-Gelcoatharz, das so auch für Vollcarbonteile bei der äußersten Schicht genutzt wird.

Wichtig ist hier die Temperierung (“das Tempern”) der Bauteile. Unsere Teile verbringen im letzten unserer drei Temperdurchgänge bis zu 20 Stunden bei hohen Temperaturen im Ofen, sodass das Epoxidharz vollständig vernetzen und härten kann. Nur so kann ein langfristig haltbares Ergebnis erzielt werden. Nichts desto trotz ist die Haltbarkeit stark vom Trägermaterial – dem Originalteil – abhängig. Während Carbon einen negativen Wärmeausdehnungskoeffizienten hat, sind die meisten Kunststoffe sehr Wärmempfindlich und dehnen sich stark aus. Das belastet das Laminat in Form von Scherspannungen stark. Als Vorreiter haben wir als Lösung unser CF Premium System entwickelt, bei dem kein Kunststoff laminiert wird sondern eine Vollcarbonfront hergestellt wird an die alle notwendigen Halter angebracht werden. Durch die Vollcarbonfront werden die Bauteile deutlich resistenter, langlebiger und sehen auch noch besser aus. Wo immer sinnvoll, entwickeln wir Vollcarbonnachbauten.

Auf der anderen Seite besteht die Möglichkeit die Deckschichten mit Polyesterharz aufzuspritzen. Das Problem: Polyester haftet chronisch schlecht auf Epoxid, Polyester ist spröde und gelblich, und viel schlimmer: Das genutzte Harz wird massiv aufgedickt (thixotropiert) um die Verarbeitung zu beschleunigen. Diese Verdicker (bspw Silicium Carbid) im Harz brechen allerdings das Licht das später auf die Teile fällt. In der Folge sehen die Teile gelblich aus und sind insbesondere im spitzen Winkel betrachtet massiv trüb. Weiterhin führt die Sprödigkeit des Polyersters gemeinsam mit dem oben genannten Ausdehnen der Originalen Kunststoffteile schnell dazu dass das Laminat bricht, insbesondere an scharfen Kanten. Das Nutzen von Polyester reduziert den Arbeitsaufwand enorm, entsprecht werden Teile günstiger und sind schneller fertig, aber auf Kosten der Qualität. Wir nutzen aus diesen Gründen nur Epoxidharz, denn wir leben Qualität und es macht uns keinen Spaß Teile mit abstrichen zu fertigen.

Wenn. Dann RICHTIG!

03

Die Vorbereitung des Untergrunds und das Anpassen an den Werkstoff ist für die Haltbarkeit enorm wichtig. Jeder hat schon von sich lösenden Carbonteilen gehört, woran liegt das? Das liegt daran, dass insbesondere Kunststoffe sehr schlecht mit Harz zu kleben sind da die Oberfläche nicht angelöst wird. Aber auch Aluminium wird durch Harz nicht angelöst, und eine Verbindung mit Harz ist mechanisch nicht flexibel, sodass es im Sommer bei unterschiedlicher Ausdehnung des Aluminiumteils und der Carbonbeschichtung zum Ablösen durch Scherkräfte kommen kann. Weiterhin: Wer mit Harz klebt, riskiert Harzansammlungen und Pinselstriche auf der Oberfläche, was wiederum in Schattierungen resultiert (Siehe Kapitel 1: Unebenheiten im Gewebe zeigen sich später in der Sonnenreaktion, auch wenn die Oberfläche 100% Glatt ist).

Kunststoffe:

Für Kunststoffe nutzen wir einen hochwertigen 2K-Industriekleber, der auch für die Verklebung bei OEMs genutzt wird. Dieser Kleber funktioniert auf nahezu allen Untergründen, mit Ausnahme von PE und PP. PE/PP erfordern weitere Vorarbeit, da diese als niederenergetische Kunststoffe sehr schwer zu kleben sind. Für solche Teile wird ein zusätzlicher Haftpromoter verwendet.

Metalle – nahezu immer Aluminium:

Auf Aluminium könnte man den Kleber auch direkt nutzen, jedoch erzeugt man dann nur eine mechanische Haftung. Daher nutzen wir auf Aluminiumteilen nach dem Schliff einen Primer, der eine chemische Verbindung zum Aluminium herstellt. Insbesondere vermeiden wir durch schnelles durcharbeiten die Bildung von Aluminiumoxid. Erst darauf, folgt dann der oben genannte Industriekleber.

Allgemein stellen wir durch unsere Vorbereitung und das nutzen von Industriekleber sicher, dass:

– jeder Untergrund optimal verbunden wird

– die Oberfläche auf die das Gewebe aufgebracht wird immer glatt und somit das Gewebe schattenfrei ist

– die Verbindung flexibel ist, und so Scherkräfte verhindert, bzw. temporär aufgenommen werden.

Wir hoffen, dass wir Ihnen mit dieser Seite näher bringen konnten, wie wichtig Qualität für uns ist. Wir setzen bewusst auf hochwertige, und damit zwangsläufig auch teurere und aufwändigere Materialien. Denn nur so, werden wir unserem eigenen Anspruch gerecht. Mit CF Premium setzen wir noch einen drauf.

Sollten Sie weitere Fragen zu unserem Prozess haben, zögern Sie nicht uns eine Nachricht zu senden oder besuchen Sie unseren Artikel: Was ist Carbon?